| 五.RV母炼胶物性介绍 由于先前介绍的RV母炼胶的物性受原胶料的影响较大,用工厂的废胶边及40目胶粉所制成的RV母炼胶物性极不相同,基本上原本的混炼胶废料含胶量愈高所制成的R.V母炼胶物性愈好,硫磺含量愈高所制成的RV母炼胶物性越好。

由不同的轮胎胶粉所制造的RV母炼胶物性各不相同。但是我们可以这样说,即使用不同物性的RV母炼胶料(7-12Mpa)取代好料时,对好料的物性影响不大,以下为实验结果。

我们用工程胎胎面胶和卡车胎胎面胶硫化试片后粉碎成胶粉,制成相应的RV母炼胶,直接硫化,测得物理性能如表1. 表1. 胶粉种类对R.V母炼胶性能保持率的影响

|

工程胎面胶 |

卡车胎面胶 |

|

原始

性能 |

100%RV

母炼胶 |

保持率 |

原始

性能 |

100%RV

母炼胶 |

保持率 |

硬度,Shore A |

61 |

62 |

- |

60 |

60 |

- |

扯断强度(MPa) |

29 |

19.1 |

65.8 |

22.1 |

14.2 |

64.2 |

300定伸(MPA) |

11.6 |

12.3 |

106.0 |

9.5 |

10.3 |

108.4 |

扯断抻长率(%) |

540 |

370 |

68.5 |

510 |

320 |

62.7 |

表1.中的数据说明,胶粉种类不同,RV母炼胶的性能也不同,胶粉原始性能越高,所制成的RV母炼胶性能也随之越高,两者成正比关系,但是,性能保持率却基本一致(为65%左右),而与胶粉种类无关,说明RV助剂对两种胶粉再生能力是相同的。 同时,我们用工程胎胎面胶制成胶粉的RV母炼胶(19.1Map),和外购的卡车胎胎面胶胶粉制成的RV母炼胶(14.2Mpa),分别按20%的重量比例掺用于胎面胶A(31.3 Map)中,所测得的物理性能如表2所示: 表2. 不同胶粉制成RV母炼胶对同种胎面胶的影响

|

胎面胶A |

掺用20%工程胎面胶粉的RV炼胶 |

性能保持率 |

掺用20%卡车胎面胶粉的RV炼胶 |

性能

保持率 |

硬度,Shore A |

61 |

63 |

- |

62 |

- |

300定伸(MPA) |

11.7 |

11.2 |

95.7 |

11.0 |

94.0 |

扯断抻长率(%) |

580 |

530 |

91.3 |

520 |

89.6 |

扯断强度(MPA) |

31.3 |

27.6 |

88.1 |

26.9 |

85.9 |

撕裂强度(N/mm) |

147.2 |

112.0 |

78.8 |

95.6 |

67.0 |

通过对比表2中的数据,可以看出,不同胶粉制成的R.V母炼胶,掺用于同种胎面胶中,在硬度、300%定向强度、扯断伸长率、扯断强度方面性能保持率基本相同(90%左右),这说明工程胎胎面胶粉制成的RV母炼胶和卡车胎胎面胶胶粉制成的RV母炼胶,虽然性能有一定的差距(5Map),但是,二者按相同的比例掺用于同种胎面胶时,两者之间的差异很小(约1Map)。足以证明不同的性能的RV母炼胶在掺用于同种好料时,物性的维持率,基本在一定的区间之内。 通过实验我们可知道RV母炼胶可直接硫化并测物性,与一般再生胶须加硫磺及促进剂才可硫化不同,且与一般活化胶粉须和100份一号生胶并用,才可测物性大不相同。相比较之下,RV母炼胶的原始物性已达7-12Mpa左右,物性相对较高,当然在添加量方面,亦可以比再生胶及活化胶粉高出许多。 实验二:比较不同再生橡胶材料按不同比例掺用于胎面胶中对胎面胶性能的影响 我们分别将40目工程胎胎面胶粉制成的RV母炼胶、40目活化胶粉、60目胶粉、细粒子再生胶,分别以10%、15%、20%、30%、40%,的重量比掺用于胎面胶A中,测得物理性能如表3所示。 表3。不同再生橡胶材料按不同比例掺用于胎面胶中对其性能的影响

|

胎面胶A原始性能 |

R.V母炼胶掺用%比例 |

40目活化胶粉掺用%比例 |

10 |

15 |

20 |

30 |

40 |

10 |

15 |

20 |

30 |

40 |

硬度,Shore A |

61 |

62 |

62 |

63 |

64 |

63 |

61 |

58 |

60 |

58 |

59 |

300定伸(Mpa) |

11.7 |

10.2 |

10.7 |

11.2 |

11.3 |

10.1 |

10.0 |

9.3 |

9.4 |

8.8 |

7.3 |

扯断强度(Mpa) |

31.3 |

28.4 |

27.6 |

27.6 |

26.4 |

25.7 |

23.5 |

22.2 |

22 |

20.9 |

17.9 |

扯断伸表率(%) |

580 |

550 |

530 |

530 |

510 |

510 |

510 |

510 |

520 |

510 |

490 |

撕裂强度(N/mm) |

142.7 |

113.6 |

117.5 |

112.0 |

109.3 |

110.5 |

111.0 |

99.0 |

84.5 |

77.1 |

51.0 |

永久变形(%) |

24 |

16 |

16 |

16 |

16 |

16 |

20 |

20 |

20 |

20 |

20 |

磨耗比(%) |

100 |

|

|

112.8 |

|

|

|

|

127.7 |

|

|

|

胎面胶A原始性能 |

60目胶粉掺用%比例 |

细粒子再生胶掺用%比例 |

10 |

15 |

20 |

30 |

40 |

10 |

15 |

20 |

30 |

40 |

硬度,Shore A |

61 |

62 |

60 |

58 |

58 |

59 |

59 |

59 |

58 |

58 |

58 |

300定伸(Mpa) |

11.7 |

10.8 |

10.0 |

10.1 |

9.5 |

8.6 |

8.4 |

7.5 |

6.8 |

6.1 |

5.4 |

扯断强度(Mpa) |

31.3 |

23.8 |

22.0 |

22.5 |

20.9 |

19.7 |

25.4 |

25.5 |

24.1 |

23.2 |

20.3 |

扯断伸长率(%) |

580 |

500 |

500 |

500 |

480 |

480 |

600 |

600 |

610 |

620 |

640 |

撕裂强度(N/mm) |

142.7 |

98.5 |

102.8 |

75.6 |

65.2 |

46.0 |

116.5 |

118.7 |

101.5 |

100.3 |

97.9 |

永久变形(%) |

24 |

16 |

16 |

20 |

20 |

28 |

28 |

28 |

28 |

32 |

34 |

磨耗比(%) |

100 |

|

|

126.8 |

|

|

|

|

148.9 |

|

|

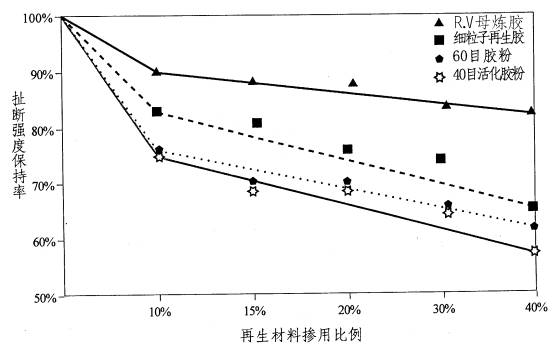

以表3.物理性能中的扯强度为例,计算出四种再生材料,不同掺用比例的性能 ,并作图如下:

由图1.我们可以直观地看出,在以上四种再生材料中,相同掺用比例下,尤其以掺用RV母炼胶的性能保持率最高,而且在40%的大掺用比例时,扯断强度仍可保持在80%以上,这是其它三种再生材料所不能比拟的,虽然掺用10%的细粒子再生胶时,胎面胶的扯断强度比掺用活化胶粉及60目胶粉较高,但是添加再生胶的胎面胶耐磨性能很差,磨耗比为原胎面胶的148/100,耐磨性能是四种再生材料中最低的。 表3.数据可以证明RV母炼胶是十分优异的橡胶再生材料,另外试验证明,RV母炼胶不仅掺用于胎面胶A中可以取得优异的性能,而且掺用于其它种类的胎面胶和杂品胶中均可达到令人满意的效果。另外特别需要再次指出的一点是,RV母炼胶硫化时不用再添加硫磺和促进剂,便可直接硫化,所以那些废料不但可以完全变成好料再利用,而且可以省下硫磺和促进剂的成本。在掺用于胎面胶或杂品胶时,还可以斟酌减少原配方中促进剂的用量,又可以降低部分成本,可谓一举两得。而活化胶粉或再生胶只能做为填料,少量掺用在胶料中,胶粉不能直接硫化,再生胶则必须加入硫磺和促进剂才能硫化。 由以上原因,我们可知RV母炼胶完全可以取代部分好料胶使用,可以降低客户混炼胶使用量,对于较次级的产品,甚至可以100%使用RV母炼胶取代好胶使用,RV母炼胶可以算是一种新的混炼胶,和再生胶等级完全不同。我们建议客户可以加倍使用RV母炼胶取代贵厂目前使用再生胶或活化胶粉,而不影响物性,或是您不用降低现有再生胶使用量,可额外再以10-50%的RV母炼胶取代您的好料,也不影响物性,当然您的配方还需进一步调整,以配合您的需要。 |